Сотрудники кафедры «Технологии высокоэффективных материалов и изделий» Передовой инженерной школы СПбГУ совместно с лабораторией «Материалы высоких технологий» ПИШ СПбГУ начали работу по получению углеродных блочных изделий, применяя аддитивные технологии. Такая методика позволяет создавать конструкцию сорбентов не традиционными методами, а послойным формированием, что открывает возможность управлять внутренним строением материала и заранее задавать его эксплуатационные свойства.

Сорбционно-активные материалы используются для очистки и осушки газовых сред, защиты оборудования и дыхательных систем, а также для работы в условиях, где требуется предельно низкая влажность и стабильная атмосфера. В традиционных установках адсорбенты – вещества, которые поглощают другие вещества только на своей поверхности - обычно применяются в виде насыпных гранул, однако они подвержены разрушению под воздействием вибраций, перепадов давления и циклических нагрузок. В динамических процессах гранулированная шихта может дробиться и пылить, что приводит к снижению эффективности очистки и выходу оборудования из строя.

Переход к блочному исполнению позволяет улучшить эксплуатационные характеристики, например, такие как повышение механической устойчивости адсорбента. Особенно перспективными считаются блоки с сотовой структурой, внутри которых газ движется плавно, без перемешивания. Исследования показывают, что такие блоки способны обеспечивать скорость насыщения адсорбента, сопоставимую или превышающую показатели насыпных материалов, но при этом имеют значительно более низкое гидравлическое сопротивление.

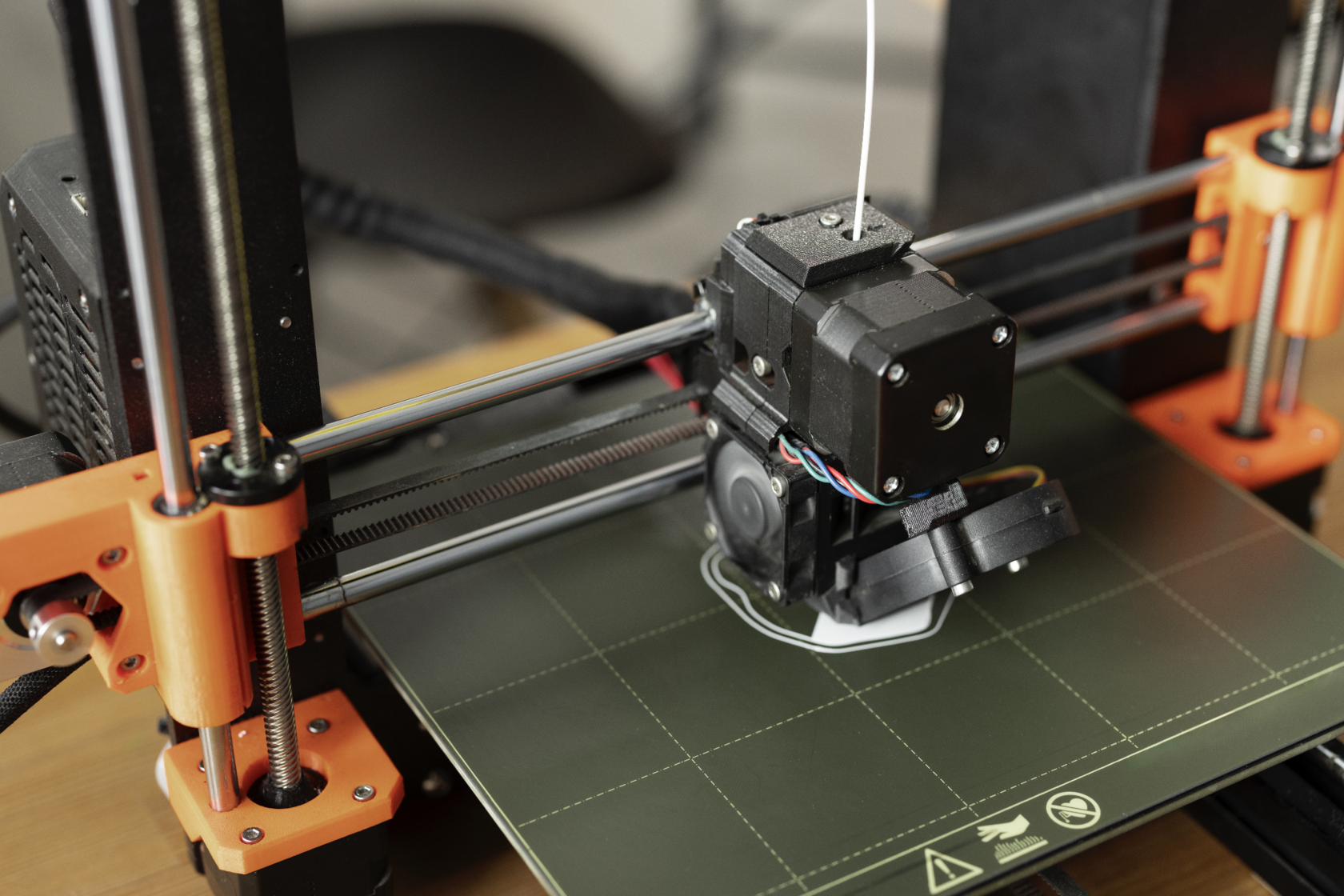

Для создания подобных изделий были предложены методы 3D-печати, включая DIW-печать пастами, стереолитографию (SLA) и селективное лазерное спекание (SLS). Применение аддитивных технологий делает возможным производство изделий с заданным распределением каналов и толщиной стенок, что ранее было недостижимо при стандартных технологиях изготовления.

Проведенные первые эксперименты на кафедре «Технологии высокоэффективных материалов и изделий» Передовой инженерной школы СПбГУ совместно с лабораторией «Материалы высоких технологий» ПИШ СПбГУ показали, что наиболее перспективным порошковым составом при технологии селективного лазерного спекания (SLS) является смесь антрацита (60%) и новолачной фенолформальдегидной смолы (40%) с добавлением уротропина в качестве сшивающего агента. Кроме того, создавать изделия по данной технологии можно с различными типами геометрии: отверстия, щели, тонкие стенки.

Таким образом, 3D-печать открывает новый этап в разработке сорбционных систем и может привести к созданию компактных, более долговечных и энергоэффективных установок. Несмотря на то, что технология пока находится на стадии экспериментальных исследований, она рассматривается как перспективная альтернатива существующим методам и способна изменить подход к проектированию материалов для очистки газовых сред в промышленности.

Сорбционно-активные материалы используются для очистки и осушки газовых сред, защиты оборудования и дыхательных систем, а также для работы в условиях, где требуется предельно низкая влажность и стабильная атмосфера. В традиционных установках адсорбенты – вещества, которые поглощают другие вещества только на своей поверхности - обычно применяются в виде насыпных гранул, однако они подвержены разрушению под воздействием вибраций, перепадов давления и циклических нагрузок. В динамических процессах гранулированная шихта может дробиться и пылить, что приводит к снижению эффективности очистки и выходу оборудования из строя.

Переход к блочному исполнению позволяет улучшить эксплуатационные характеристики, например, такие как повышение механической устойчивости адсорбента. Особенно перспективными считаются блоки с сотовой структурой, внутри которых газ движется плавно, без перемешивания. Исследования показывают, что такие блоки способны обеспечивать скорость насыщения адсорбента, сопоставимую или превышающую показатели насыпных материалов, но при этом имеют значительно более низкое гидравлическое сопротивление.

Для создания подобных изделий были предложены методы 3D-печати, включая DIW-печать пастами, стереолитографию (SLA) и селективное лазерное спекание (SLS). Применение аддитивных технологий делает возможным производство изделий с заданным распределением каналов и толщиной стенок, что ранее было недостижимо при стандартных технологиях изготовления.

Проведенные первые эксперименты на кафедре «Технологии высокоэффективных материалов и изделий» Передовой инженерной школы СПбГУ совместно с лабораторией «Материалы высоких технологий» ПИШ СПбГУ показали, что наиболее перспективным порошковым составом при технологии селективного лазерного спекания (SLS) является смесь антрацита (60%) и новолачной фенолформальдегидной смолы (40%) с добавлением уротропина в качестве сшивающего агента. Кроме того, создавать изделия по данной технологии можно с различными типами геометрии: отверстия, щели, тонкие стенки.

Таким образом, 3D-печать открывает новый этап в разработке сорбционных систем и может привести к созданию компактных, более долговечных и энергоэффективных установок. Несмотря на то, что технология пока находится на стадии экспериментальных исследований, она рассматривается как перспективная альтернатива существующим методам и способна изменить подход к проектированию материалов для очистки газовых сред в промышленности.